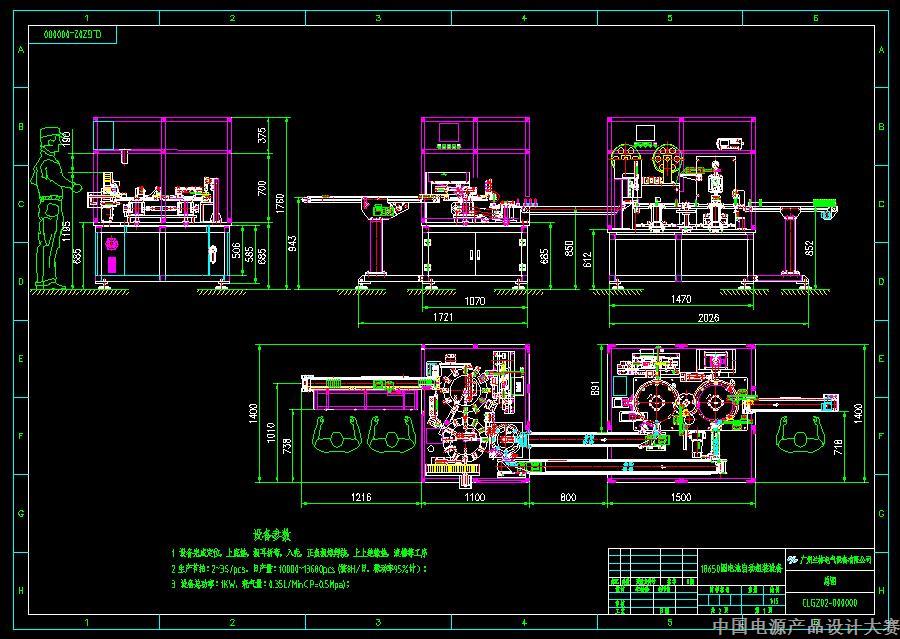

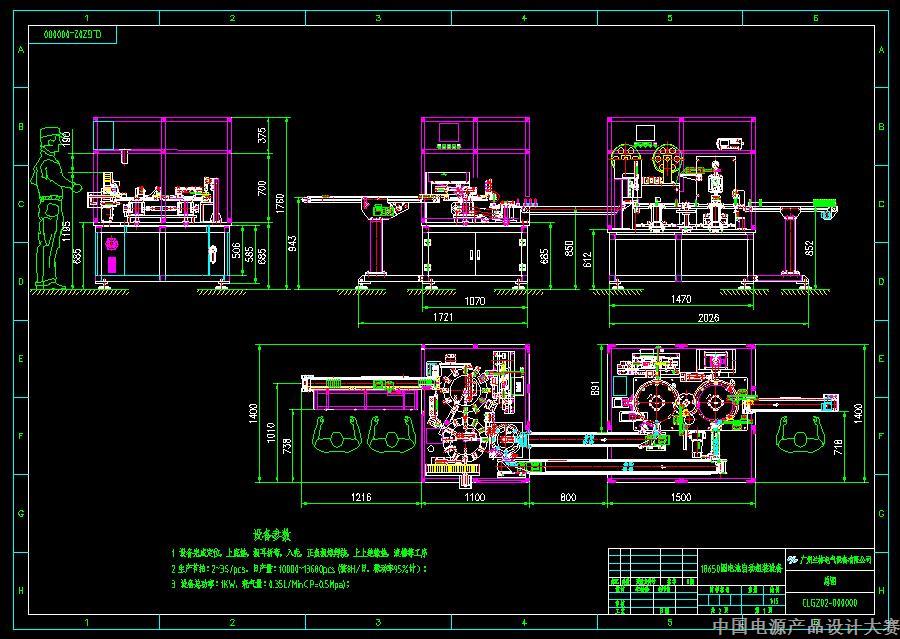

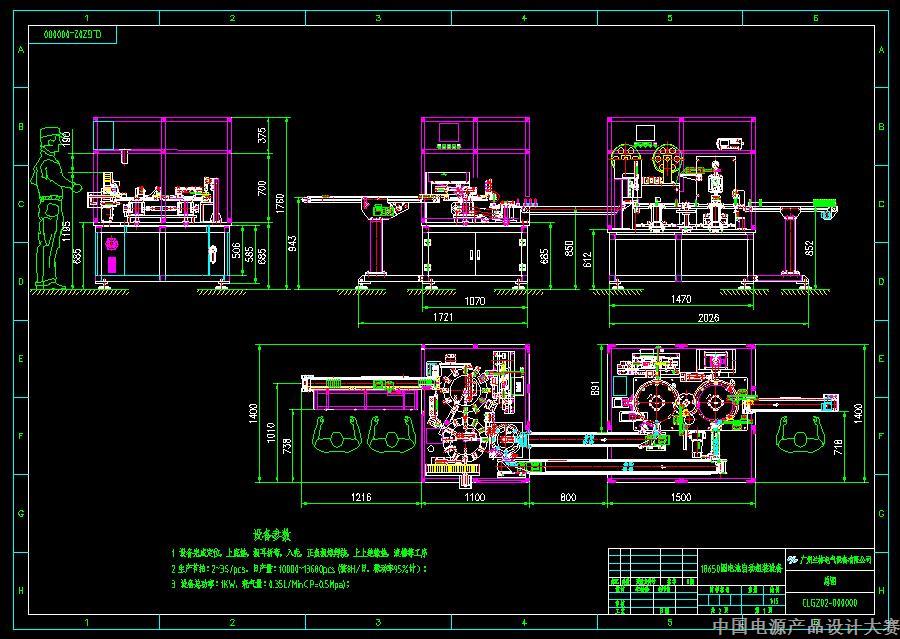

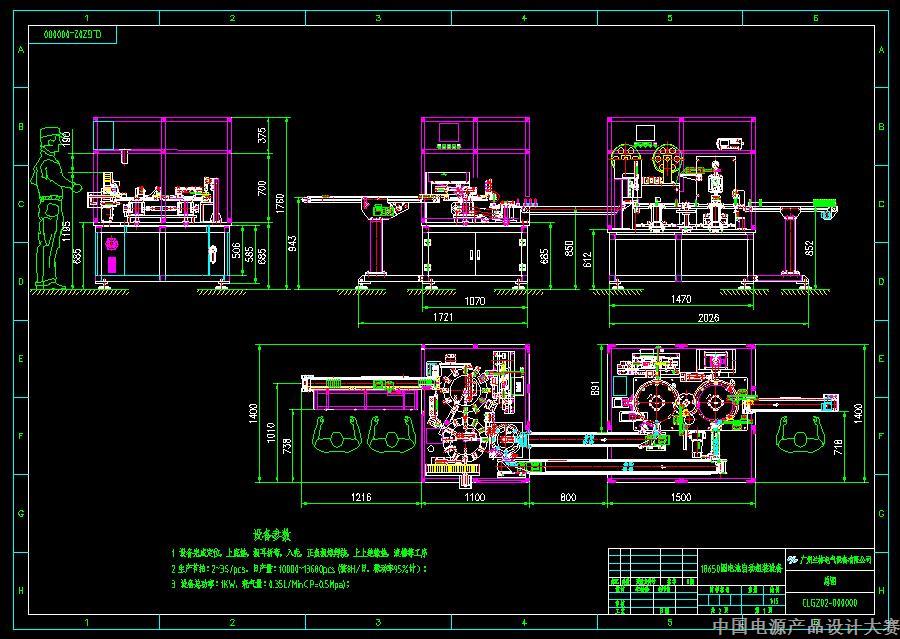

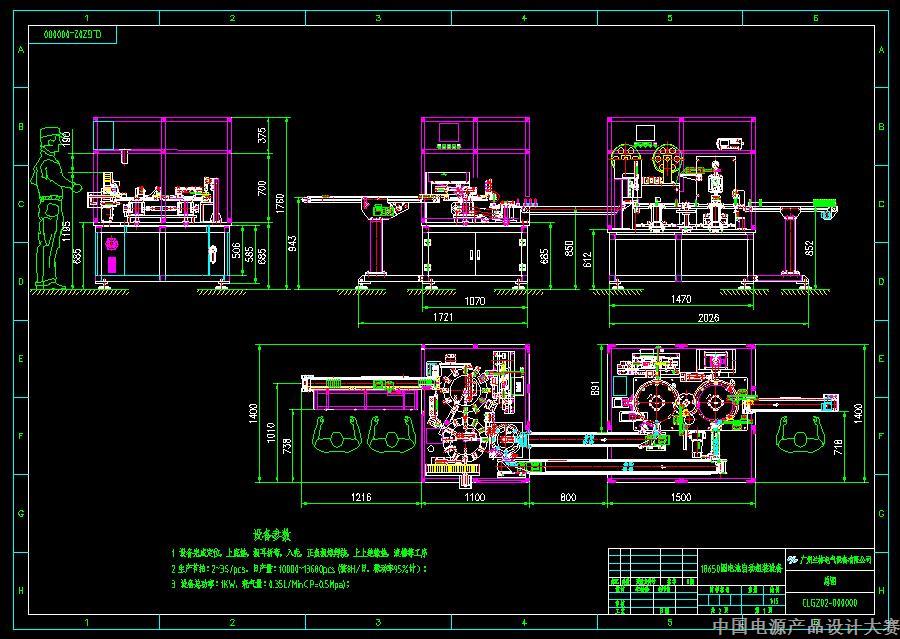

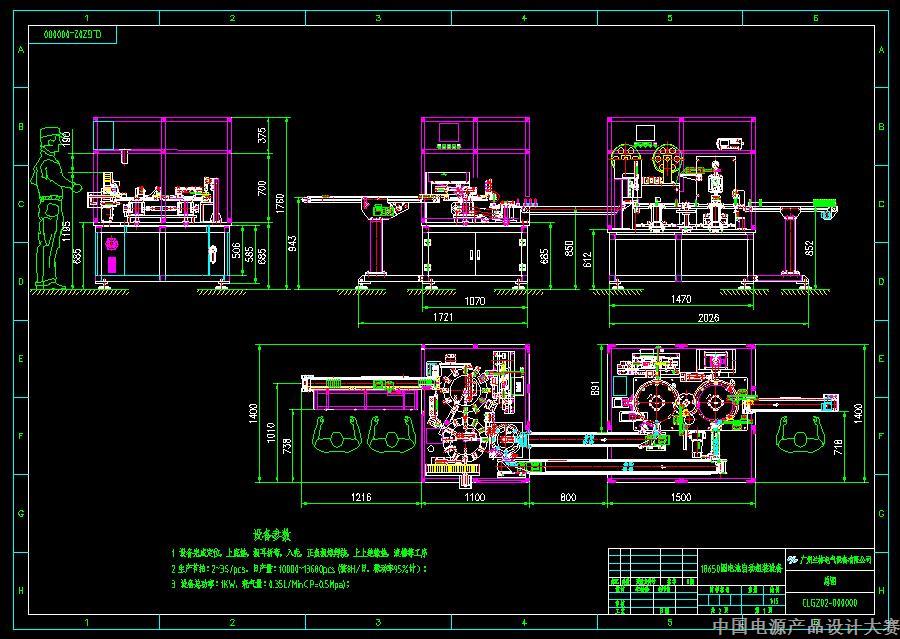

最佳应用设计奖—锂离子蓄电池与电源管理系统:18650圆柱型锂电池自动组装设备

获奖单位:广州兰格电气设备有限公司

获奖产品:18650圆柱型锂电池自动组装设备

分类:锂离子蓄电池与电源管理系统:电池设备设计方案

奖项:最佳应用设计奖

选送参赛产品介绍:

一、 设备主要功能和结构描叙:

1. 设备可与锂电池电芯全自动卷绕机对接形成全自动生产流水线;

2. 设备在每个工序进行前均设有缺料检测系统,当有工件缺少或姿态错误时,分度盘继续转动,但相应的工位停止动,到指定位置后自动剔除。且本设备设有电池壳自动上料,并通过光电开关进行方向检测,反向剔除。

3. 电芯在卷绕机卷绕完成后通过机械手抓送到皮带输送机上送料,到位后自动负极耳定位。

4. 定位完成后气动机械手抓电芯到分度转盘机构的夹具上。

5. 负极极耳位设有光电位置检测。

6. 底绝缘片通过卷料步进进给,冲压成型,逐个送到位,通过真空吸附送到电芯负极端的夹具上,进行折弯。

7. 当电芯和壳体通过精密分度机构输送到位后,通过入壳导正夹具,气动机械手将电芯装配入壳,入壳设有防止强蛮入壳装置。

8. 入壳完成后电池翻转90度输送到缓冲物料滚道上输送到下工位,通过物料滚道可储存一部份物料,以防上工序缺料或换卷带时下工序因为缺料而停止工作。

9. 电池输送到点焊工位,通过焊接夹具将极耳与电池壳壳底焊连。

10. 上绝缘片通过卷料步进进给,冲压成型,逐个送到位,通过真空吸附将绝缘片置入电池正极上方。

11. 设备通过光电开关检测正极绝缘片是否有放置,漏放自动排除到线外,防止不良品流入下一工位。

12. 通过精密分度机构将放有正极绝缘片的电池送到滚槽工位,进行滚槽。滚槽滚轮采用凸轮驱动,保证滚槽的刚性及稳定性。滚槽时,钢壳上下截均有收缩补偿,保证滚槽质量。

13. 滚槽完成后进行短路检测,不良品自动剔除。

14. 注液采用离心方式进行注液,保证生产质量及生产效率,注液前后设有数据比效判定。不良自动剔除。

15. 用机械手自动涂密封油

16. 盖帽采用震动盘自动输送,到位后机械定位,电池壳极耳方向通过光电感应器判定,采用激光焊接。

17. 盖帽通过夹具定心,机械自动将极耳折弯;压帽到位

18. 分两次冲压封口,完成后流入输送带进行人工操作。

19. 本设备充分考虑了各个环节的因素,采取相应的对策措施,保证了产品的生产效率及品质。

20. 本设备采用德士凸轮分割器进行精密转盘分度定位,气缸和电磁阀均采用SMC产品,物料输送采用带式输送。程序控制采用三菱PLC控制,HITECH彩色人机界面进行操作。其它电器产品采用OMRO及KEYENCE、施耐德等知名品牌。

二、 设备功能参数:

a) 供电电源 220V/50HZ

b) 供气气源 0.5Mpa/0.4m3/min

c) 设备总功率 2.5kw

d) 转位速度 20-40次/min可调

e) 控制形式: PLC控制

f) 操作方式: HITECH触摸屏

选送参赛产品点评:

该设备通过引进日本和台湾近年来先进的锂电池生产技术,结合多年的电池设备生产制造经验,自主开发圆型电池自动组装设备,设备自动完成定位,上底垫,极耳折弯,入壳,正负极熔焊接,上上绝缘垫,滚槽,注液,涂密封油,焊盖帽,折弯,翻盖压帽,封口等生产工序。设备中间自带物流输送缓冲带,提高了生产效率。设备通过多个转盘分度机构,各工位采用环形布局,减少占地面积。设备整个动作流程由三菱PLC进行程序控制。调整及操作通过7寸彩色触控屏完成。每个工位均设有工件错漏、不良品检测和剔除装置,设备故障、操作错误、缺料报警等自动运行判定功能。设备在保证在刚性足够的前提下结构设计紧凑、小巧,做到设备:“小型化”、“简单化”和“可视化”。设计时充分考虑人机工程学,尽量降低用户使用的劳动强度,且所有机械动作能够互锁,设有安全防护、安全门锁、和三色灯等安全防护措施。

地址:北京市朝阳区龙源文化创意大厦B601 电话:010-83526510 83520995

Copyright © 2021 中国电源产品设计大赛 版权所有

京ICP备10008610号-2 京ICP备10025687号-5 京ICP备2021011142号-1 京公网安备11010602007690号

技术支持:SiteServer CMS